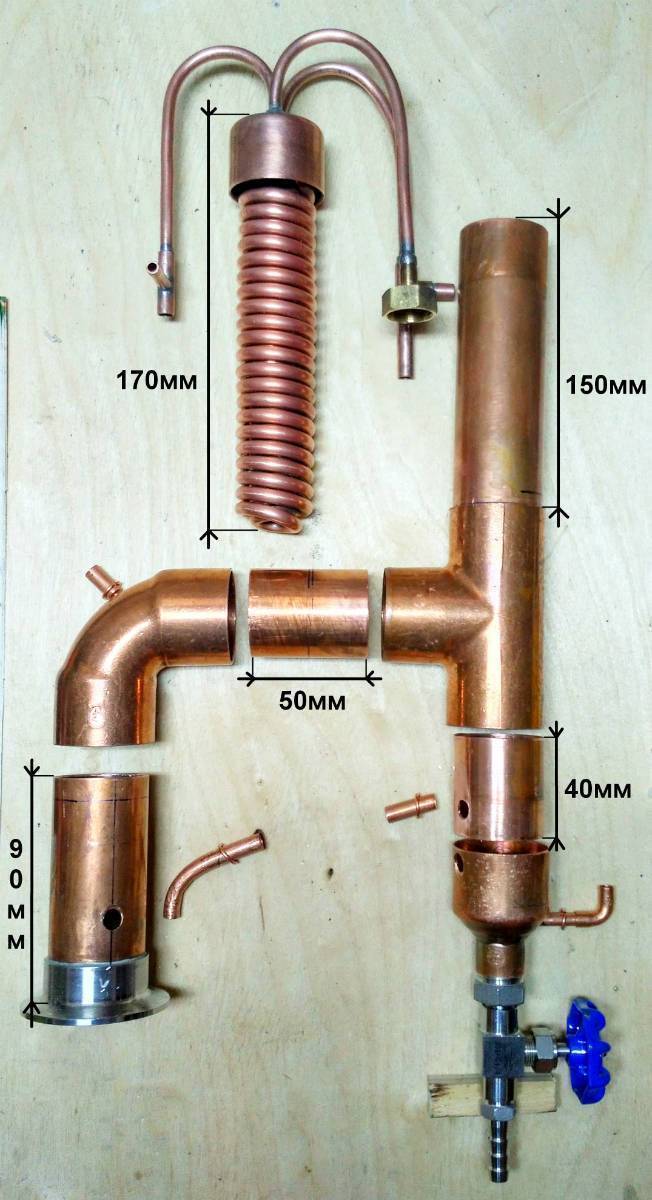

Конструктивные особенности кожухотрубного теплообменника

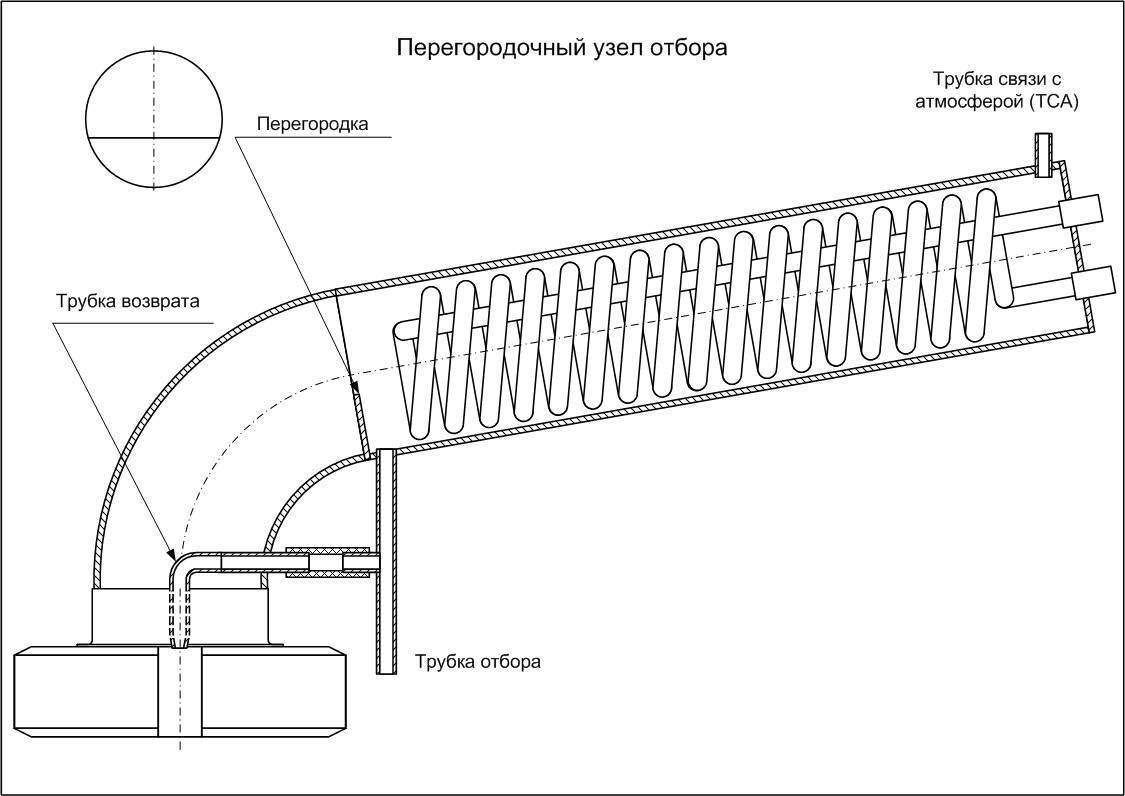

Перегородки

Расстояние между перегородками ориентировочно равно радиусу корпуса. Чем меньше это расстояние, тем больше скорость потока и меньше возможность возникновения застойных зон.

Перегородки направляют поток поперек трубок, это ощутимо увеличивает КПД и мощность теплообменника. Также перегородки препятствуют прогибу трубок под воздействием тепловых нагрузок и увеличивают жесткость кожухотрубного дефлегматора.

В перегородках вырезают сегменты для прохода воды. Сегменты должны быть не меньше площади сечения патрубков для подачи воды. Обычно эта величина составляет около 25-30% от площади перегородки. В любом случае, сегменты должны обеспечить равенство скорости воды по всей траектории движения, как в трубном пучке, так и зазоре между пучком и корпусом.

Для дефлегматора, несмотря на его небольшую (150-200 мм) длину, есть смысл сделать несколько перегородок. Если их число будет четным, штуцеры окажутся на противоположных сторонах, если нечетным – на одной стороне дефлегматора.

При установке поперечных перегородок важно обеспечить как можно меньший зазор между корпусом и перегородкой

Трубки

Толщина стенок трубок особого значения не имеет. Разность коэффициента теплопередачи для толщины стенки 0,5 и 1,5 мм ничтожно мала. По факту трубки являются термически прозрачными. Выбор между медью и нержавейкой, с точки зрения теплопроводности, также теряет смысл. При выборе нужно исходить из эксплуатационных или технологических свойств.

При разметке трубной доски руководствуются тем, что расстояния между осями трубок должно быть одинаковым. Обычно их размещают в вершинах и по сторонам правильного треугольника или шестиугольника. По этим схемам при одном и том же шаге возможно разместить максимальное количество трубок. Центральная трубка чаще всего становится проблемной, если расстояния между трубками в пучке не одинаковы.

На рисунке показан пример правильного расположения отверстий.

Для удобства сварки расстояние между трубками не стоит делать меньше 3 мм. Для обеспечения прочности соединений материал трубной решетки должен быть более твердым, чем материал труб, а зазор между решеткой и трубами – не более 1,5% от диаметра труб.

При сварке концы труб должны выступать над решеткой на расстояние равное толщине стенки. В наших примерах – на 1 мм, это позволит сделать качественный шов, оплавив трубу.

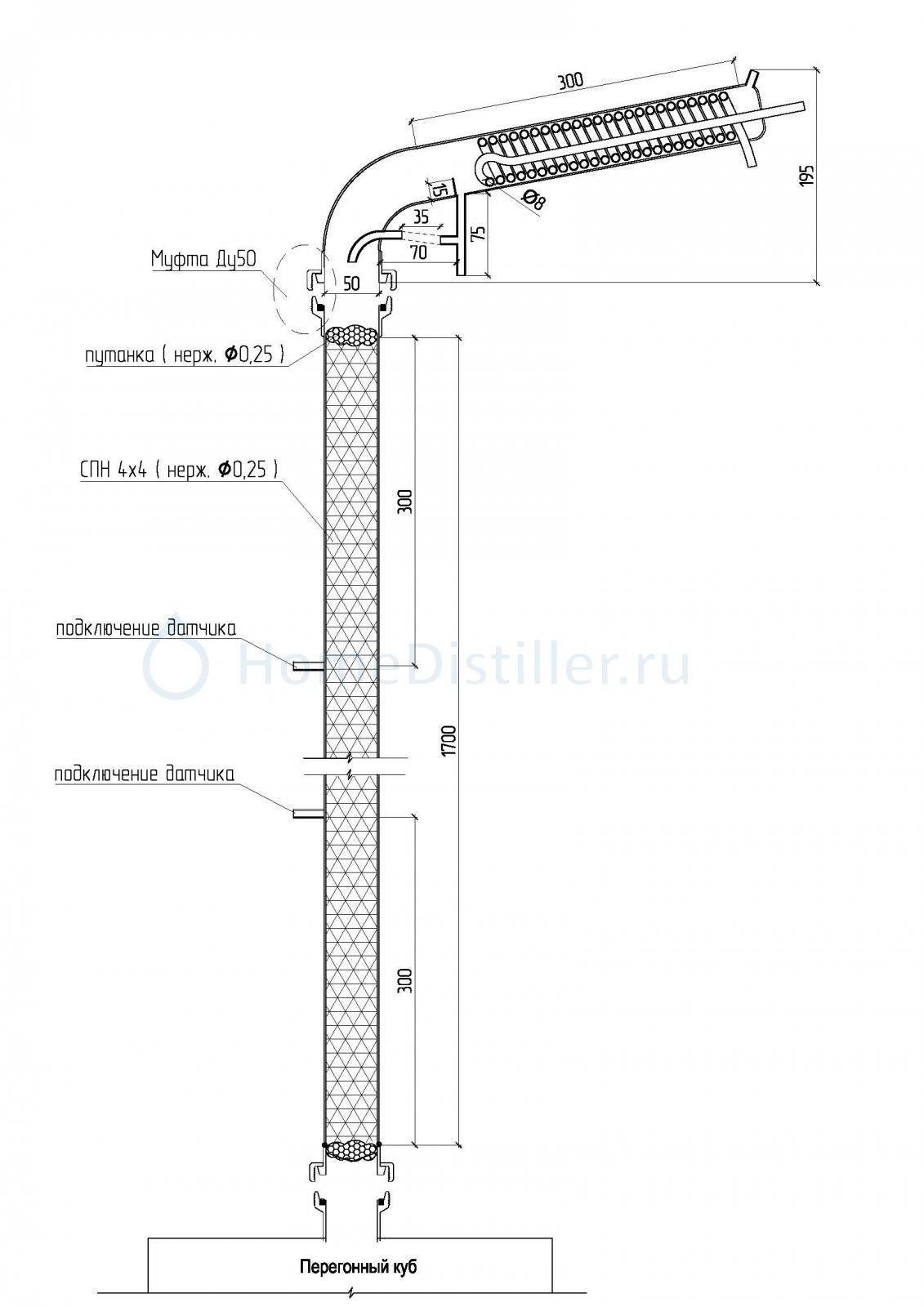

Характеристики трубы (царги) и насадки

Материал. Труба во многом определяет параметры ректификационной колонны и требования ко всем узлам аппарата. Материалом для изготовления царги является хромоникелевая нержавеющая сталь – «пищевая» нержавейка.

Благодаря химической нейтральности пищевая нержавеющая сталь не оказывает воздействия на состав продукта, что и требуется. На спирт перегоняют сырец из сахарной браги или отходы дистилляции («головы» и «хвосты»), поэтому главной целью ректификации является максимальная очистка выхода от примесей, а не изменение органолептических свойств спирта в ту или иную сторону. Использовать медь в классических ректификационных колоннах неуместно, поскольку этот материал слегка изменяет химический состав напитка и подходит для производства дистиллятора (обычного самогонного аппарата) или бражной колонны (частный случай ректификации).

Разобранная труба колонны с установленной насадкой в одной из царг

Толщина. Царгу делают из нержавеющей трубы с толщиной стенки 1-1,5 мм. Более толстая стенка не нужна, так как это приведет к удорожанию и утяжелению конструкции без получения каких-либо преимуществ.

Параметры насадки. Говорить о характеристиках колонны без привязки к насадке не корректно. При ректификации в домашних условиях используют насадки с площадью контактной поверхности от 1,5 до 4 кв. м/литр. С увеличением площади контактной поверхности возрастает и разделяющая способность, но падает производительность. Уменьшение площади приводит к снижению разделяющей и укрепляющей способности.

Производительность колонны вначале растет, но потом для поддержания крепости выхода оператор вынужден понижать скорость отбора. Это значит, что существует некий оптимальный размер насадки, который зависит от диаметра колонны и позволят достичь наилучшего сочетания параметров.

В зависимости от поставленных задач целесообразно использовать разные насадки. Например, при получении укрепленных дистиллятов часто применяют медные кольца диаметром и высотой 10 мм. Понятно, что в этом случае целью является не разделяющая и укрепляющая возможность системы, а совершенно другой критерий – каталитическая способность меди устранять из спирта сернистые соединения.

Варианты спирально-призматических насадок

Даже небольшое изменение диаметра колонны серьезно влияет на параметры. Для оценки достаточно помнить, что номинальные мощность (Вт) и производительность (мл/час) численно равны площади поперечного сечения колонны (кв. мм), а значит, пропорциональны квадрату диаметра

Обращайте на это внимание при выборе царги, всегда считайте внутренний диаметр и по нему сравнивайте варианты

Зависимость мощности от диаметра трубы

| Диаметры трубы (мм) и высота (м) | Номинальная мощность (Вт), производительность (мл/час) |

| 52х1 | 1950 |

| 50,8х1,5 | 1790 |

| 42х1,5 | 1190 |

| 40х1 | 1133 |

| 32х1,5 | 660 |

| 28х1,5 | 490 |

Высота трубы. Для обеспечения хорошей удерживающей и разделительной способности, не зависимо от диаметра, высота ректификационной колонны должна быть от 1 до 1,5 м. Если меньше – не хватит места для накопленных в ходе работы сивушных масел, в результате сивуха начнет прорываться в отбор. Еще один недостаток – головы будут нечетко разделяться на фракции. Если высота трубы больше – это не приведет к существенному улучшению разделяющей и сдерживающей способности системы, но увеличит время перегона, а также количество «голов» и «подголовников».Другими словами, с увеличением высоты трубы прибавка к разделяющей способности ректификационной колонны на каждый дополнительный сантиметр снижается. Эффект от увеличения трубы с 50 см до 60 см на порядок выше, чем со 140 см до 150 см.

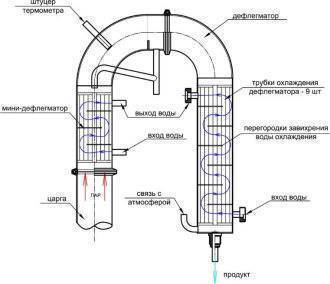

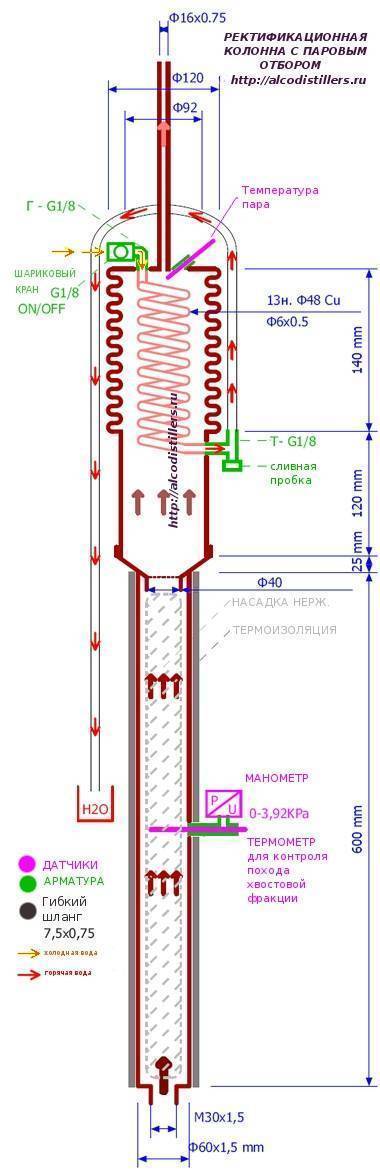

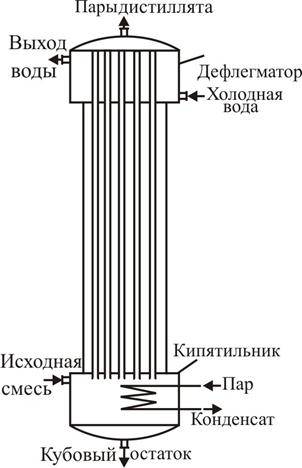

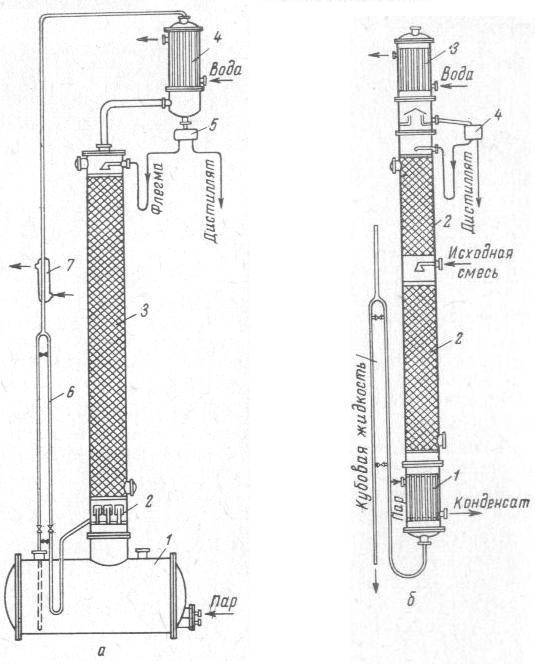

Принцип работы кожухотрубных теплообменников и сфера их применения

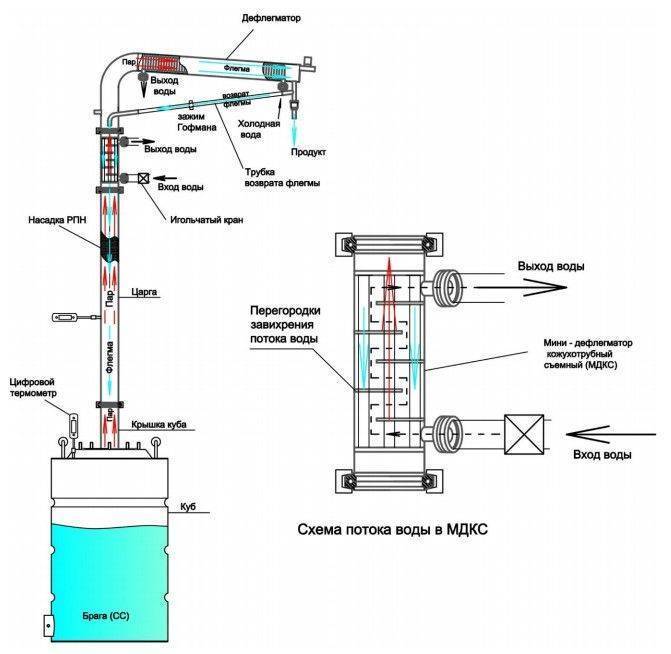

В самогоноварении многоходовые перекрестноточные холодильники принято называть кожухотрубниками (КХТ), а их однотрубный вариант – противо- или прямоточным холодильником. Соответственно, при использовании этих конструкций в качестве дефлегматоров — кожухотрубными и рубашечными дефлегматорами.

В домашних самогонных аппаратах, бражных и ректификационных колоннах подачу пара осуществляют в эти теплообменники по внутренним трубам, а охлаждающей воды – в кожух. Любого промышленного конструктора-теплотехника это бы возмутило, так как именно в трубах можно создать высокую скорость теплоносителя, значительно увеличив теплоотдачу и КПД установки. Однако у винокуров свои цели и не всегда нужен высокий КПД.

Например, в дефлегматорах для паровых колонн, наоборот, требуется смягчить градиент температур, размазать зону конденсации как можно больше по высоте, и, сконденсировав необходимую часть пара, не допустить переохлаждения флегмы. Да еще и точно регулировать этот процесс. На первый план выходят совсем другие критерии.

Среди применяемых в самогоноварении холодильников наибольшее распространение получили змеевики, прямоточники и кожухотрубники. Каждый из них имеет свою сферу использования.

Кожухотрубник выступает на первый план при автономных системах охлаждения, поскольку совершенно нетребователен к давлению воды. Как правило, обычного аквариумного насоса хватает для успешной работы. Кроме того, при мощностях нагрева от 5-6 кВт и выше кожухотрубный холодильник становится практически безальтернативным вариантом, так как длина прямоточного холодильника для утилизации высоких мощностей будет нерациональной.

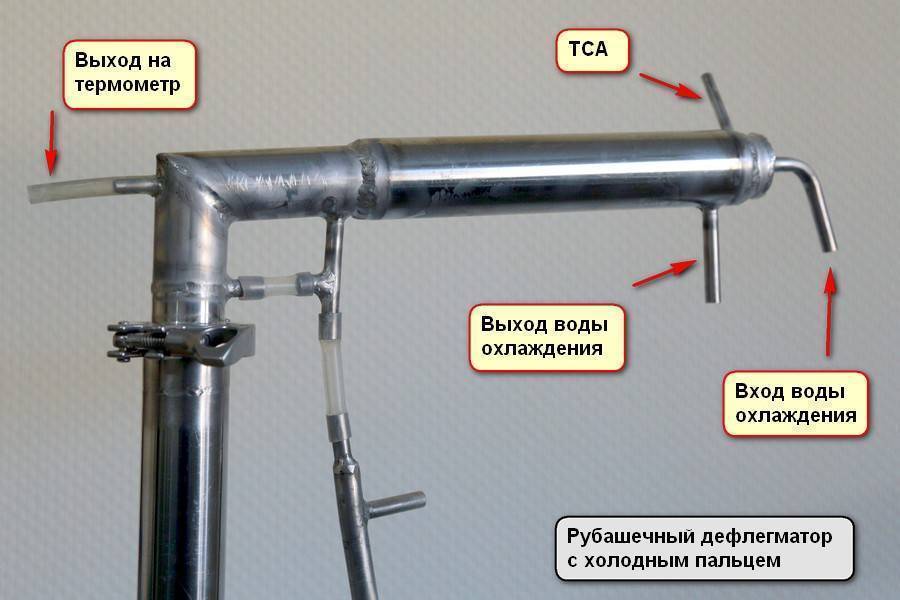

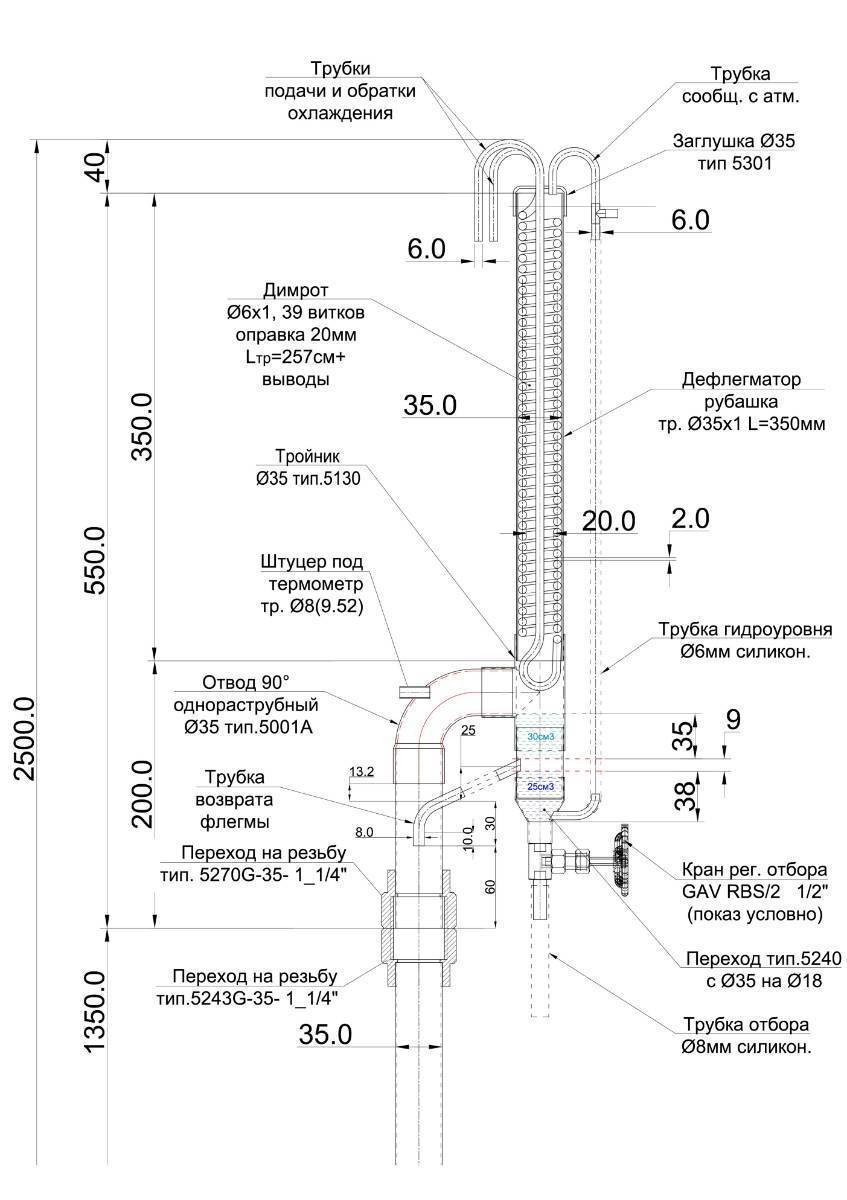

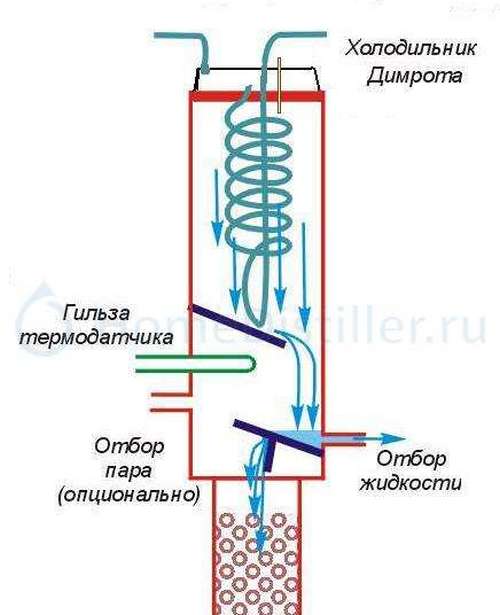

Кожухотрубный дефлегматор

Для дефлегматоров бражных колонн ситуация несколько иная. При малых, до 28-30 мм, диаметрах колонн наиболее рационален обычный рубашечник (в принципе тот же кожухотрубник).

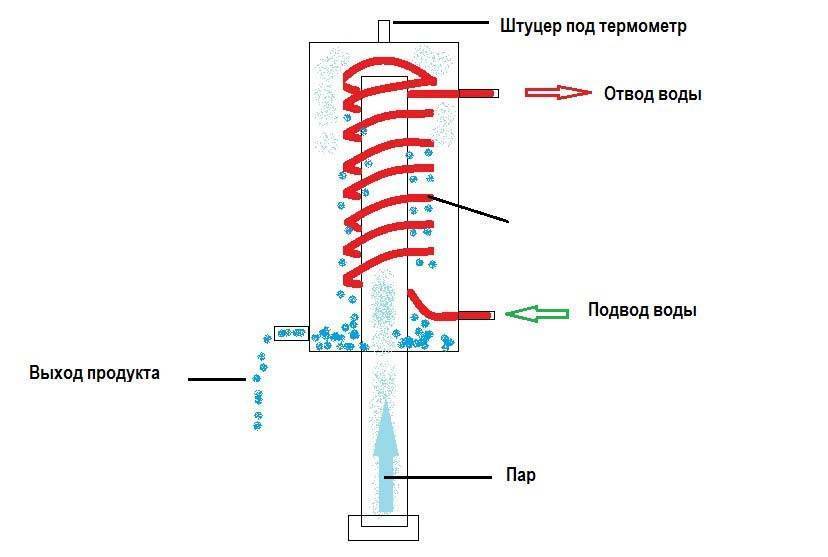

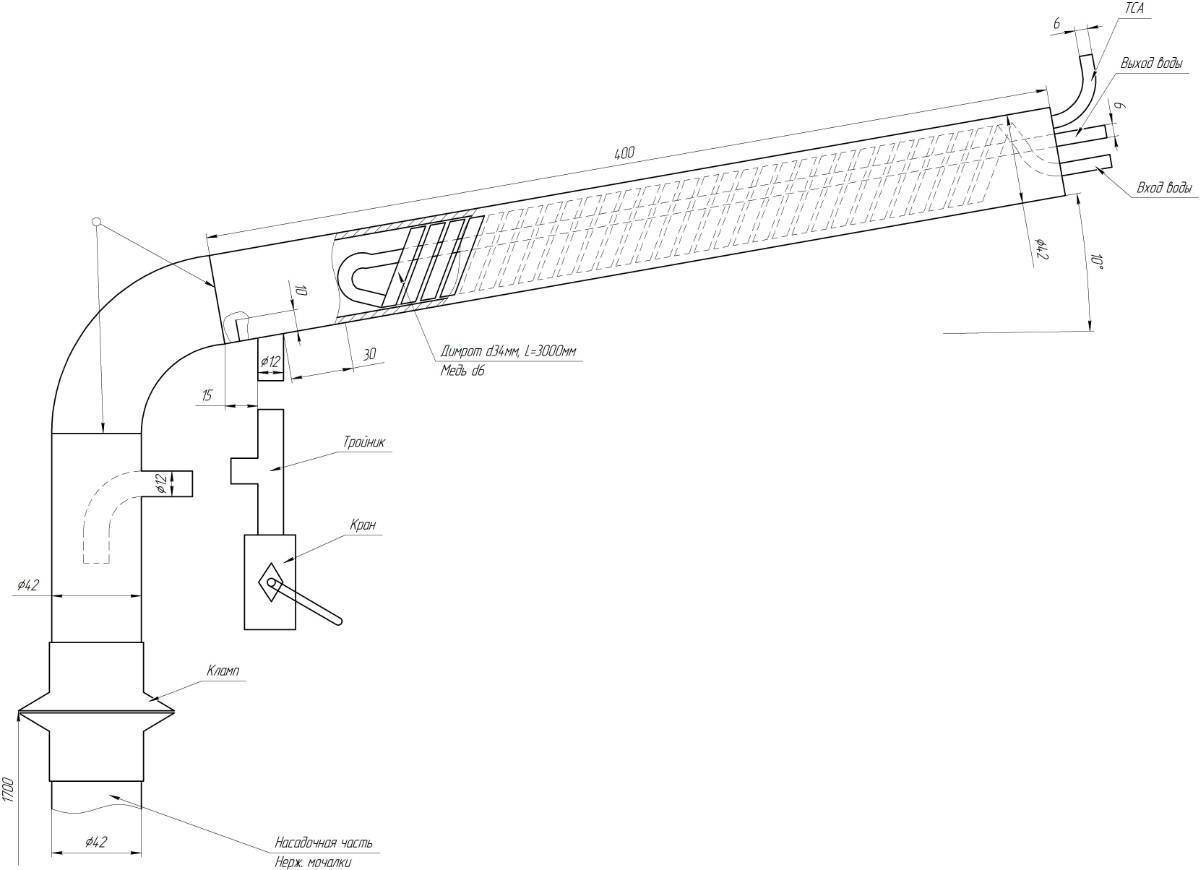

Для диаметров 40-60 мм лидером становится дефлегматор Димрота. Это высокоточный охладитель с четкой регулируемостью мощностью и абсолютной несклонностью к завоздушиванию. Димрот позволяет настроить режимы с наименьшим переохлаждением флегмы. При работе с насадочными колоннами он, благодаря своей конструкции, дает возможность центрировать возврат флегмы, наилучшим образом орошая насадку.

Кожухотрубник выходит на передний план при системах автономного охлаждения. Орошение насадки флегмой происходит не в центре колонны, а по всей плоскости. Это менее эффективно чем у Димрота, но вполне допустимо. Расход воды при таком режиме у кожухотрубника будет ощутимо выше нежели у Димрота.

Если нужен конденсатор для колонны с жидкостным отбором, то Димрот вне конкуренции за счет точности регулировки и малого переохлаждения флегмы. Кожухотрубник также применяют для этих целей, но переохлаждения флегмы трудно избежать и расход воды будет выше.

Основной причиной популярности кожухотрубников у производителей бытовых аппаратов является то, что они более универсальны в использовании, а их детали легко унифицируются. Кроме того, применение кожухотрубных дефлегматоров в аппаратах типа «конструктор» или «перевертыш» вне конкуренции.

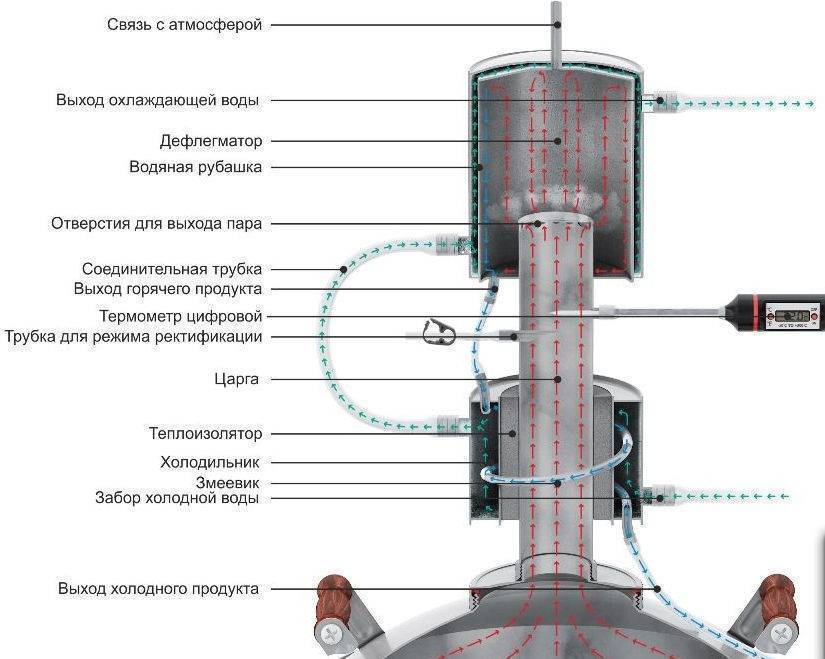

Из чего состоит самогонный аппарат?

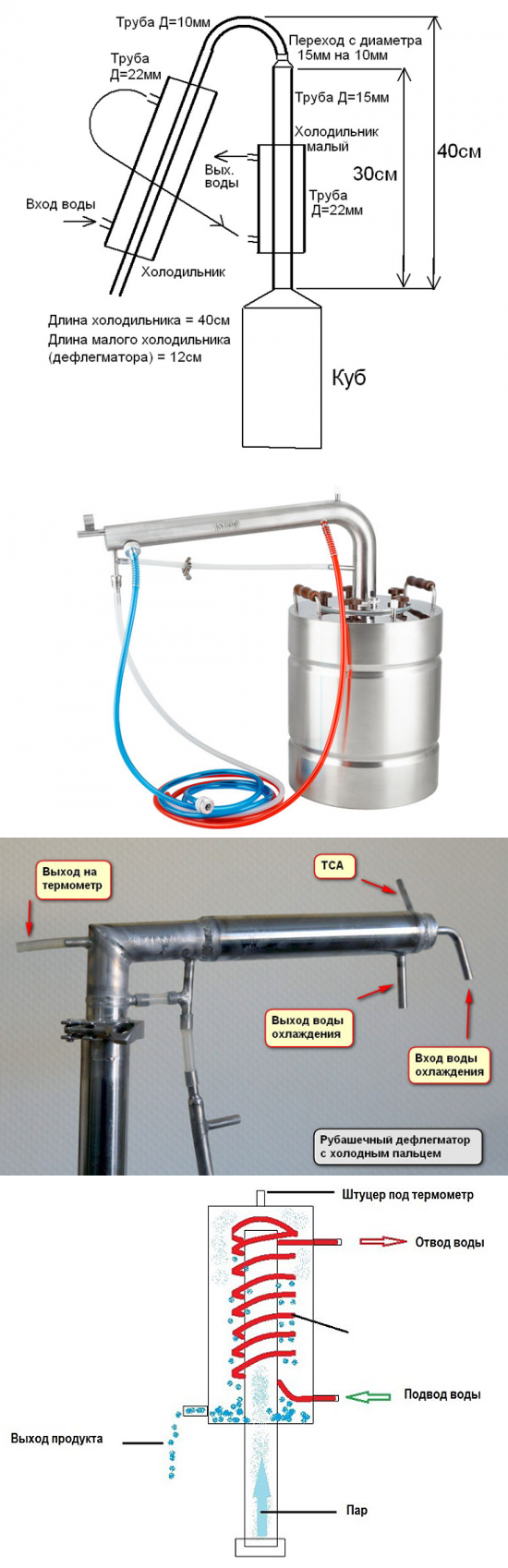

Простейшая конструкция – перегонный куб и охладитель под проточную или непроточную воду. Но она отстает от передовых технологий домашней перегонки, дающих чистый от сивушных масел продукт.

Вот узлы, из которых обычно состоит СА:

- Перегонный куб. Бывают квадратные, прямоугольные, но чаще — в виде круглого цилиндра – бака. Но эту емкость все равно называют кубом. В ней брага греется, а затем испаряется, уходя через патрубки на очистку или сразу на охлаждение.

- Холодильник – устройство, в котором вод воздействием холода спиртовые пары превращаются в жидкость.

- Сухопарник или барботер или только один из модулей, призванных частично избавить дистиллят от сивушных масел и других примесей.

- Соединительные элементы – трубки или шланги.

- Термометр есть в каждом современном аппарате, без него уже трудно представить себе правильный перегон и разделение на фракции.

Кожухотрубный или рубашечный – какой лучше?

Рассмотрим, что лучше – кожухоотрубной или рубашечный (прямоточный) дефлегматор, какой больше пользуются популярностью. У начинающих, особенно когда речь заходит про домашнее самогоноварение, оба популярны, но фактически кожухотрубный отличается от рубашечного небольшим усовершенствованием.

Кожухотрубный устанавливают на большинство аппаратов, хотя данный вид становится особенно эффективным на системах автономного охлаждения из-за низких требований к давлению воды.

Если же диаметр колонны небольшой (в пределах 28-30 мм), то рациональней будет установить рубашечный, а учитывая относительно легкую настройку данный дефлегматор станет идеальным для первых попыток.

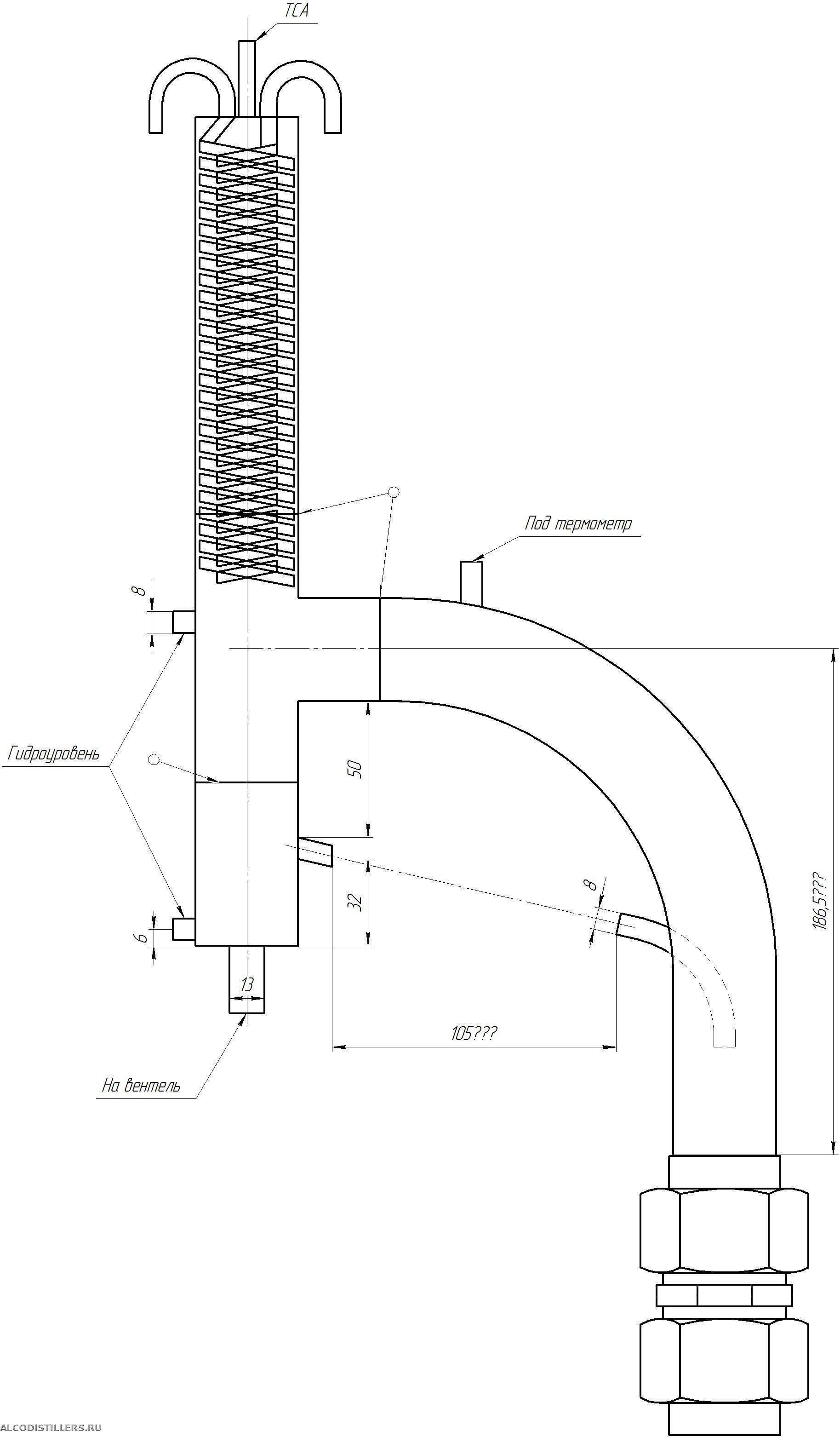

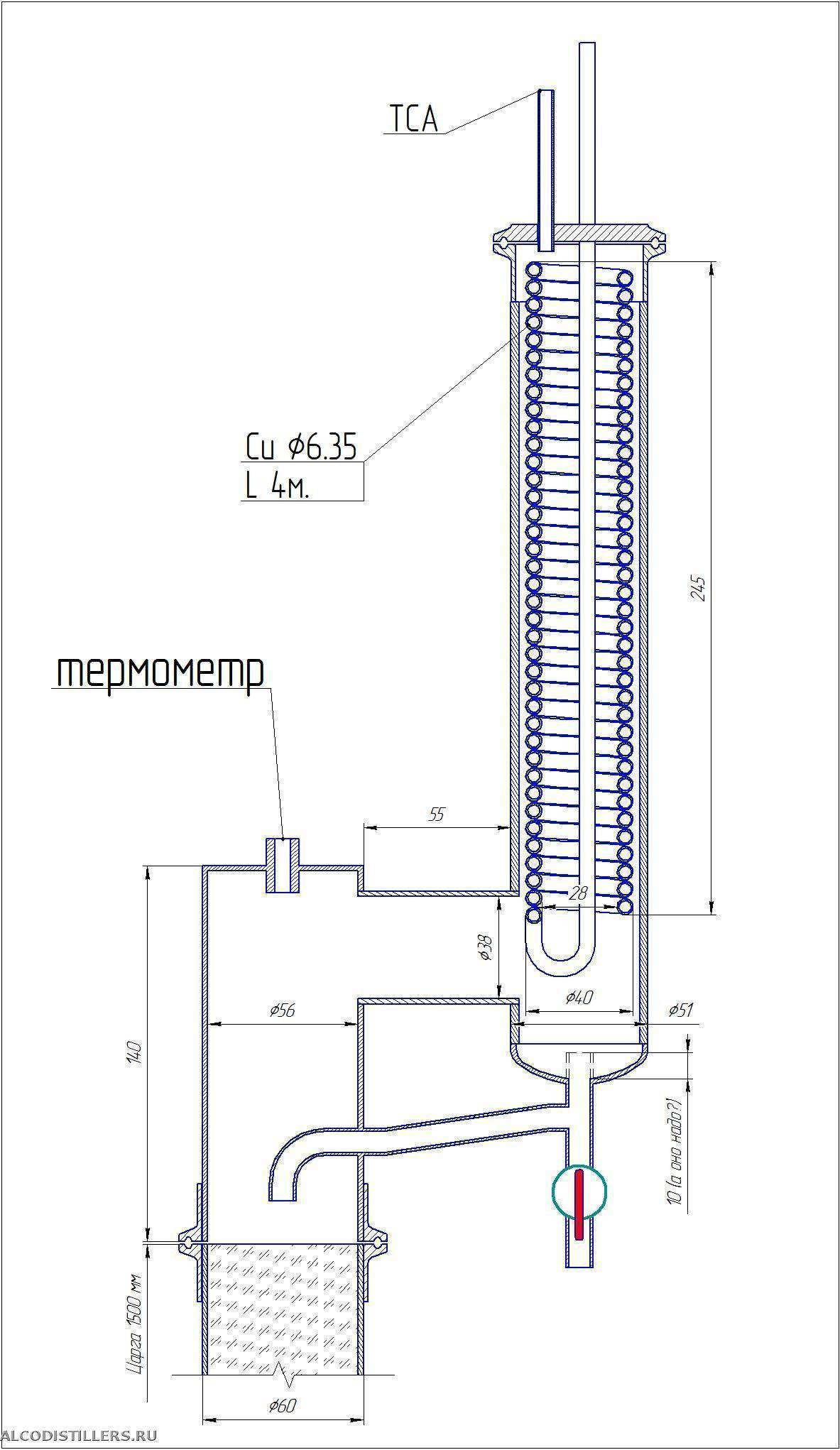

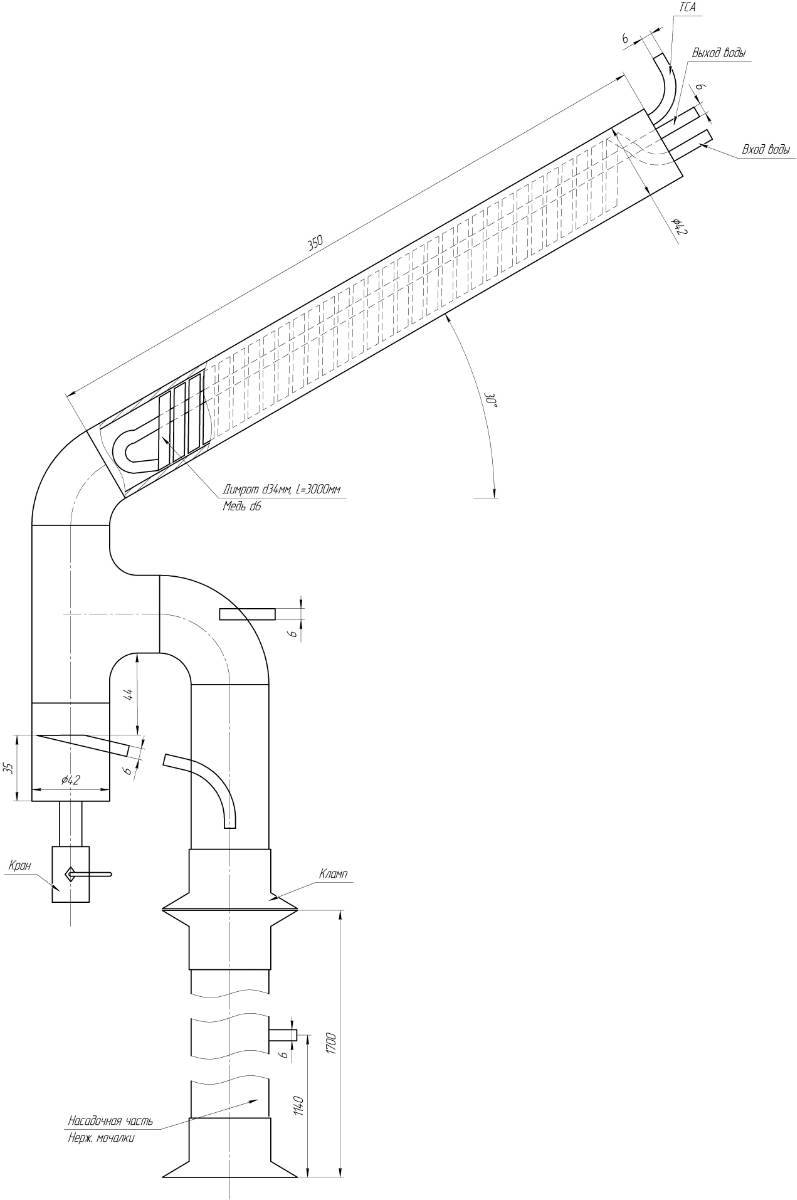

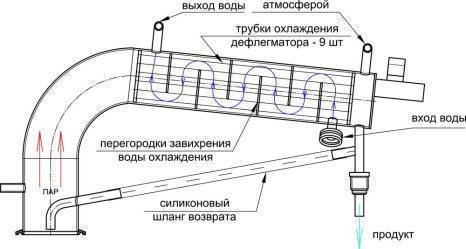

Применение Димрота на практике

Часто звучат вопросы о том, какой холодильник Димрота лучше: однослойный или двухслойный? Должны ли быть раздвинуты витки или лучше плотная намотка? Однозначно ответить на эти вопросы можно только поняв, где и для чего он будет применяться.

Однослойные Димроты чаще всего используются для бражных колонн с отбором по пару после дефлегматора и для наклонных конденсаторов. Именно для БК Димроты изготавливают с отогнутым нижним витком, чтобы центрировать стекающую в насадку флегму. Для клюшки же отогнутый нижний виток неактуален, однако нужно обеспечить зазоры между витками Димрота, чтобы флегма легче стекала и не создавала дополнительного термического сопротивления при конденсации пара.

Однослойный Димрот

Для наклонного конденсатора Димрот изготавливают с большим зазором между ним и стенками дефлегматора. В случае плотного прилегания витков к корпусу часть этих витков затапливается и перестает участвовать в конденсации пара, зато успешно работает над переохлаждением флегмы.

Двухслойные Димроты применяются как в БК, так и в РК. В первую очередь такая конструкция позволяет уменьшить высоту дефлегматора или конденсатора, что дает больше возможностей для увеличения высоты насадочной части колонны.

Двухслойный Димрот

Пар, проходя вдоль наружных витков Димрота, ограничивается с одной стороны наружной стенкой, с другой – плотно намотанными внутренними витками. Это позволяет удлинить его путь и заодно хорошо подогреть охлаждающую воду по пути к нижним виткам внутреннего слоя, где и происходит конденсация основной массы пара. В целом зона конденсации растягивается, благодаря этому стекающая флегма дольше находится в контакте с идущим в верх паром и лучше подогревается.

Двухслойные димроты изготавливают и для наклонных дефлегматоров, но только с раздвинутыми витками.

Двухслойный Димрот для наклонного дефлегматора

При применении двухслойных димротов в вертикальных перегородочных конденсаторах обязательно нужно вставлять в них сверху в центральную полость на 2-3 см плотную путанку. Это увеличит утилизационную мощность Димрота без прорыва пара в трубку связи с атмосферой (ТСА).

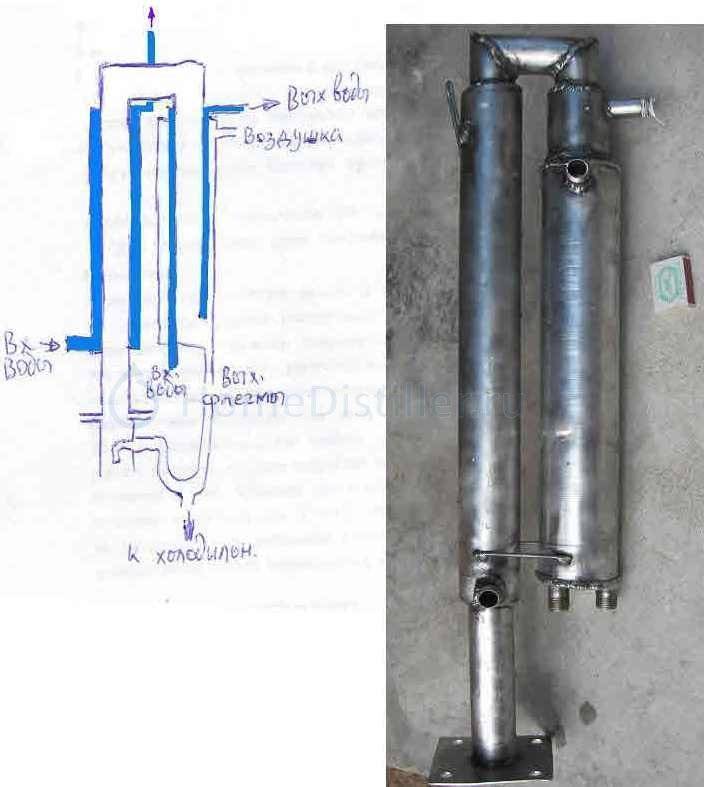

Дефлегматор из металлического термоса

Основой этой конструкции будет термос объемом 0.5-1 л. Приступим.

- Разбираем термос, то есть, снимаем дно, так чтобы не повредить саму колбу. Для этого зачищаем площадку на донышке и припаиваем к нему металлическую скобу. К скобе прикручиваем проволоку или стальной тросик. Второй конец проволоки надежно фиксируем и сильно дергаем термос на себя. Дно должно сняться с колбы термоса. Для облегчения процесса можно предварительно его прогреть горелкой.

- Далее необходимо сточить ребро, по которому происходит соединение перегородки с внешней колбой таким образом, чтобы появился почти неразличимый равномерный зазор по всей окружности. Воспользоваться для этого лучше всего дрелью с насадкой или, если есть доступ, наждачным станком. После этого перегородка термоса легко отделяется от внешней колбы.

- Для того чтобы извлечь внутреннюю часть колбы необходимо так же аккуратно сточить ребро на горловине термоса. В результате внутренняя часть легко извлекается из внешней.

- В дне внутренней колбы сверлим отверстие, вставляем в него трубку для связи с атмосферой и залуживаем место соединения.

- В стенку внешней колбы вверху и внизу врезаем и пропаиваем два патрубка для организации циркуляции охлаждающей воды. При этом необходимо следить за тем, чтобы концы этих трубок выступали вовнутрь колбы на расстояние меньшее величины зазора между колбами.

- Собираем колбу: аккуратно пропаиваем сделанные ранее зазоры, сверлим отверстие в донышке и перегородке под трубку и ставим их на место.

В принципе наш дефлегматор сделанный своими руками, в том, что касается самого термоса, готов. Его рабочее положение на самогонном аппарате горловиной вниз. Но в нем пока нет самого главного узла, из-за которого все и затевалось: узла отбора готового продукта.

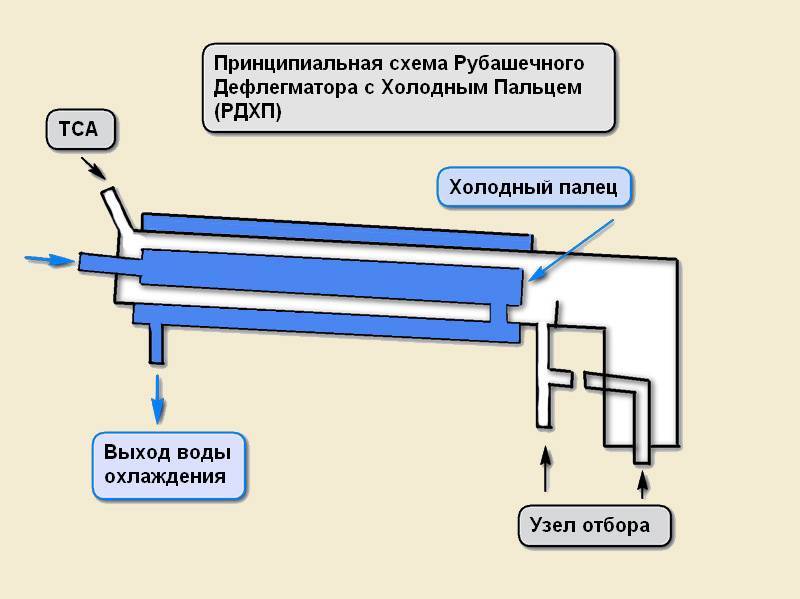

Узел отбора

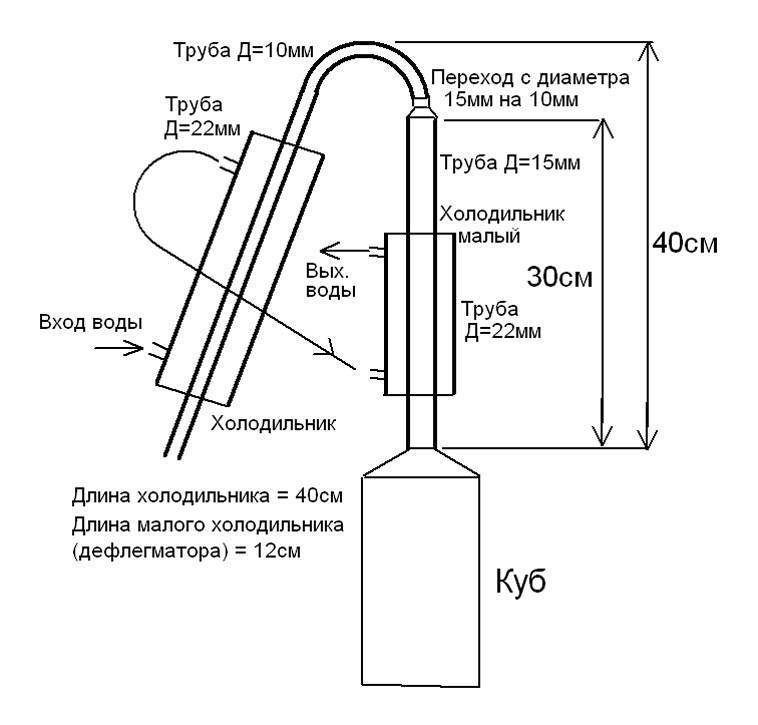

Он будет подсоединен к горловине термоса. Схематично его конструкция и положение в самогонном аппарате показано на рисунке ниже.

Схема работы дефлегматора

Изготавливается из отрезка трубы с двумя переходниками: верхний на горловину термоса, нижней к трубке, соединяющей дефлегматор с перегонным кубом. Внутри трубки вваривается широкая шайба с невысоким бортиком (8-10 мм) по краю центрального отверстия. Если есть навык, то с установкой шайбы можно справиться своими руками, если нет, то обратиться в мастерскую. Чуть выше дна, образовавшейся вдоль стенки трубы чаши, сверлится отверстие для патрубка, по которому будет выходить готовый продукт.

На схеме не показано, но для точной регулировки режима работы аппарата необходим еще термометр, либо датчик температуры. Для его установки чуть выше верхнего бортика шайбы в стенке трубы сверлиться отверстие под гильзу для установки термометра.

Итак, дефлегматор собран. Его можно подсоединить через трубку (от 50-80 см длиной) к крышке перегонной емкости и начать получать готовый продукт. Но если мы хотим получить действительно качественный спирт, то стоит подумать о замене трубки полноценной ректификационной колонной.

Вид змеевика

Существует несколько главных особенностей змеевика, благодаря которым устройство точно будет работать и основная часть заключается в используемом материале:

- Материал. От материала зависит дальнейший вкус и аромат конечного продукта. Основное в данном случае использовать правильный материал, из которого готовится труба для змеевика. Она не должна вступать в рацию с вредными примесями. Среди часто используемого материала применяется алюминий, медь, а также нержавейка. Мастера используют для получения качественного алкоголя стекло, но из стекла устройство не сделаешь своими силами, поэтому стеклянное оборудование будет легче просто купить. Не менее важна теплопроводность и самым проводимым материалом является медь, после чего алюминий и менее эффективная – нержавейка.

- Размеры. От размера змеевика будет зависеть скорость производства алкоголя. В данном случае нужно запомнить, что чем больше точек контактирования с водой, тем быстрее будет проводиться конденсация и охлаждение. Оптимальный по размерам змеевик считается 1,5 метра, при этом трубка в диаметре должна быть около 1 см.

- Расположение. Чтобы конденсат стекал самостоятельно и не оставался нигде на своем пути, потребуется располагать устройство в вертикальном положении. Если змеевик будет под наклоном или стоять по горизонтали, то количество готового продукта может уменьшаться.

- Охлаждение. Доступнее всего для охлаждения пользоваться водой, которая наливается в объемную посуду, после чего змеевик просто ставится в нее. Кроме того, некоторые люди пользуются льдом или холодным паром в качестве охлаждения, но устройство подобной системы довольно сложно провести самостоятельно. Рекомендуется пользоваться открытой тарой, чтобы замена воды проводилась быстро и легко. В закрытой посуде самогон будет выходить медленно, а его цвет будет сразу довольно темным.

Инструкция по изготовлению холодильника своими руками

Прямоточного холодильника

Чтобы самостоятельно сделать прямоточный холодильник для самогонного аппарата не потребуется больших финансовых затрат и специального оборудования. Для сборки узла потребуются:

- металлическая трубка 12х1 из меди, нержавейки или алюминия – 1 м.;

- труба ПВХ водопроводная для рубашки 40х5,5 – 1 м.;

- тройник ПВХ – 2 шт;

- заглушки ПВХ – 2 шт;

- водопроводный ниппель ½ – 4 шт;

- гайка и силиконовая прокладка для ниппеля – 2 шт;

- уплотнительная сливная манжета 40х25 – 2 шт.

Инструмент:

- строительный фен;

- паяльник;

- дрель;

- перьевое сверло по дереву №20.

Пошаговая инструкция:

- Подготовка внутренней трубки. Края трубки предварительно облуживаются с внутренней и внешней стороны. Ниппель обрабатывается флюсом и нагревается строительным феном. На разогретую часть ниппеля наносится олово, вставляется в трубку, пропаивается паяльником и дополнительно разогревается феном. Таким же образом припаивается ниппель ко второму концу трубки. После завершения работы трубка тщательно промывается горячей водой.

- Подготовка тройников. Через тройники в рубашку будет поступать холодная вода. Для этого необходимо подготовить в них переходные отверстия с соединением под штуцер ½ от гибкого шланга подачи воды. В заглушках с помощью перьевого сверла просверливаются отверстия, устанавливаются ниппели на силиконовую прокладку и фиксируются гайкой.

- Сборка холодильника. Из ПВХ трубы и тройников собирается рубашка. Затем на один конец металлической трубки надевается уплотнительная манжета, трубка вставляется в рубашку и с другого края вставляется вторая манжета. В отверстия тройников устанавливаются заглушки с ниппелями и фиксируются трубным хомутом.

К самогонному аппарату холодильник присоединяется гофрированной газовой подводкой с прокладками из силикона или паронита. Для подключения воды можно использовать гибкие водопроводные подводки.

Змеевика

Для изготовления холодильника–змеевика потребуются материалы:

- медная трубка 12х1 – 1,5 м.;

- отрезок трубы для навивки 35–40 мм;

- пластиковая водопроводная труба 70 мм – 0,5 м.;

- пластиковые заглушки 70 мм – 2 шт.;

- ниппели ½ с гайками и силиконовыми прокладками – 4 шт;

- проволока 6–8 мм;

- песок – 2 кг.

Пошаговая инструкция:

- Медную трубку плотно наполняют песком и затыкают заглушками для того, чтобы она не деформировалась во время навивки. Отрезок трубы закрепляют и навивают на него трубку вместе с проволокой, чтобы оставалось расстояние между витками.

- В пластиковых заглушках и трубе прорезаются отверстия и устанавливаются ниппели для подключения водопровода и соединения с перегонным кубом.

- Змеевик очищается от песка, промывается и помещается в корпус. Затем устанавливаются и герметизируются заглушки.